|

|

|

Holzwerken --> Schr%EF%BF%BD%EF%BF%BDnkchen%20mit%20Schiebet%EF%BF%BD%EF%BF%BDren%20(einfach) |

|

|

Das Schr├Ąnkchen soll ca. 1000mm hoch und 1200mm breit sein. Aus Kostengr├╝nden wird Fichte-Leimholz verwendet. Es sollen keine ├╝blichen T├╝ren mit normalen B├Ąndern eingebaut werden, sondern es sollen Schiebet├╝ren zum Einsatz kommen. Die Schiebet├╝ren werden als Rahmenkonstruktion ausgef├╝hrt. Im Rahmen wird Plexiglas als Glasersatz eingesetzt. Der Schiebet├╝rmechanismus wird einfach ausfallen. Die T├╝ren laufen in einer Kunststoffschiene. Im Rahmen der T├╝ren werden unten Hartholzleisten (Buche) eingenutet.

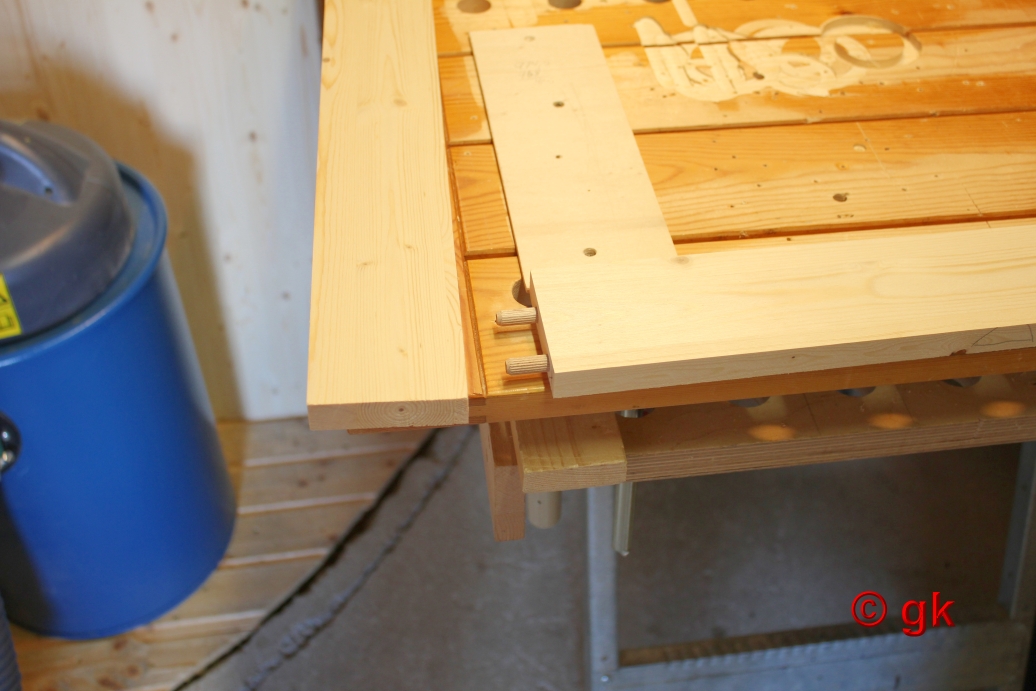

Zuerst werden die Rahmen gefertigt. Die Rahmen werden mit Rundd├╝bel verleimt. Die Rahmen haben eine Breite von 70mm. Nachdem gen├╝gend Nachdem die Rahmen zugeschnitten und entsprechend abgel├Ąngt sind, werden die D├╝bell├Ącher gebohrt. Und danach probeweise zusammengesteckt, ob alles gut passt.

Einen kleinen Fehler hab ich allerdings gemacht: Die L├Ąngsfriese l├Ąsst man eigentlich etwas l├Ąnger. Nach dem Verleimen kann dann sauber auf L├Ąnge zugeschnitten werden.

Einen kleinen Fehler hab ich allerdings gemacht: Die L├Ąngsfriese l├Ąsst man eigentlich etwas l├Ąnger. Nach dem Verleimen kann dann sauber auf L├Ąnge zugeschnitten werden.

Ich hab leider nicht dran gedacht! Ist aber in diesem Fall nicht schlimm. Unten wird ja noch eine Nut eingefr├Ąst, in die eine Hartholzleiste eingeleimt wird. Diese Hartholzleiste l├Ąuft sp├Ąter in einer Kunststoffschiene. Mit Hilfe der Hartholzleiste (hier Buche) kann die genaue L├Ąnge der T├╝re noch exakt eingerichtet werden.

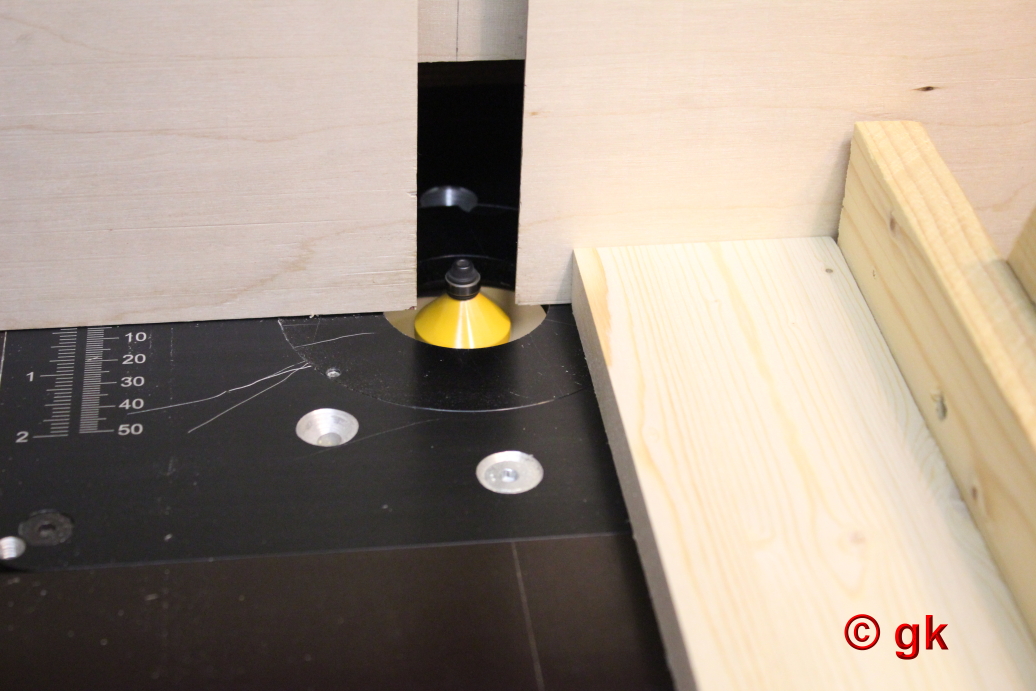

Die Rahmenleisten werden mit der Tischfr├Ąse an allen vier Vorderseiten mit einem Fasefr├Ąser gefast.

Die Rahmenleisten werden mit der Tischfr├Ąse an allen vier Vorderseiten mit einem Fasefr├Ąser gefast.

Alle vier Rahmenteile werden nochmal lose zusammengelegt, um zu ├╝berpr├╝fen, ob alles in Ordnung ist!

Zwischen den Rahmen wird 3mm starkes Plexiglas verarbeitet. Hierzu muss vorher eine Falz eingefr├Ąst werden. Nach dem Fr├Ąsen der Falz m├╝ssen die Ecken noch begradigt werden. Hierzu benutze ich eine Vorrichtung in T-Form. Damit ist das Austechen der Ecken ein Kinderspiel!

Bevor das Plexiglas eingesetzt wird, m├╝ssen in den linken und rechten Rahmen noch Griffmuscheln eingefr├Ąst werden. Hierzu benutze ich die Schablone,

die ich schon unter "Tipps und Tricks" vorgestellt habe!  Die Griffmulde wird nur nicht durchgefr├Ąst. Sie bekommt eine Tiefe von 15mm. Der Rand der Die Griffmulde wird nur nicht durchgefr├Ąst. Sie bekommt eine Tiefe von 15mm. Der Rand der Griffmulde wird mit einem Fasefr├Ąser gefast (nach normaler Fr├Ąsrichtung ruhig auch mal mit der Fr├Ąserdrehrichtung fr├Ąsen. Das Ergebnis wird sauberer. Aber bitte zuerst mit normaler Fr├Ąsrichtung beginnen! - gegen die Drehrichtung des Fr├Ąsers).

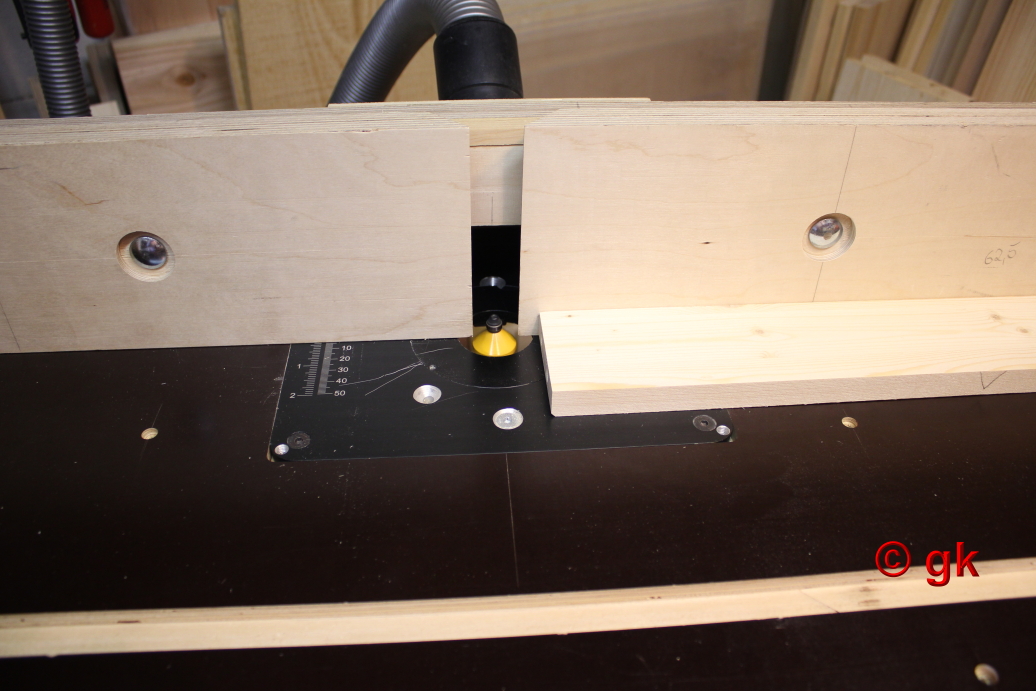

In der Nut, die im Boden der T├╝renrahmen eingefr├Ąst werden, wird eine Buchenleiste von ca. 8mm eingeleimt. Damit die Buchenleiste auch genau passt (nicht zu stramm und nicht zu locker), wird diese an der Tischfr├Ąse abgerichtet. Das mache ich mit einer Vorrichtung nach einem Tipp von Johannes P├Âhlmann (etwas modifiziert f├╝r meinen Fr├Ąstisch).

Die abgerichtete Leiste wird dann in die Nut eingeleimt. Ist der Leim trocken, wird die H├Âhe der Rahmen an das erforderliche Ma├č angepasst, indem die Buchenleiste entsprechend mit dem Hobel

Jetzt werden die Rahmen geschliffen und einge├Âlt!

Ist das ├Âl getrocknet, k├Ânnen die Plexiglasscheiben eingesetzt werden!

Die Plexiglasscheiben werden mit der Handkreiss├Ąge auf Ma├č zugeschnitten. Danach k├Ânnen sie in den Rahmen eingesetzt werden. Die Plexiglasscheiben werden mit d├╝nnen Leisten und N├Ągel befestigt.

Der ├ťberstand der Leisten wird, nach dem sie befestigt sind, mit dem Hobel b├╝ndig zum Rahmen gehobelt.

Der ├ťberstand der Leisten wird, nach dem sie befestigt sind, mit dem Hobel b├╝ndig zum Rahmen gehobelt.

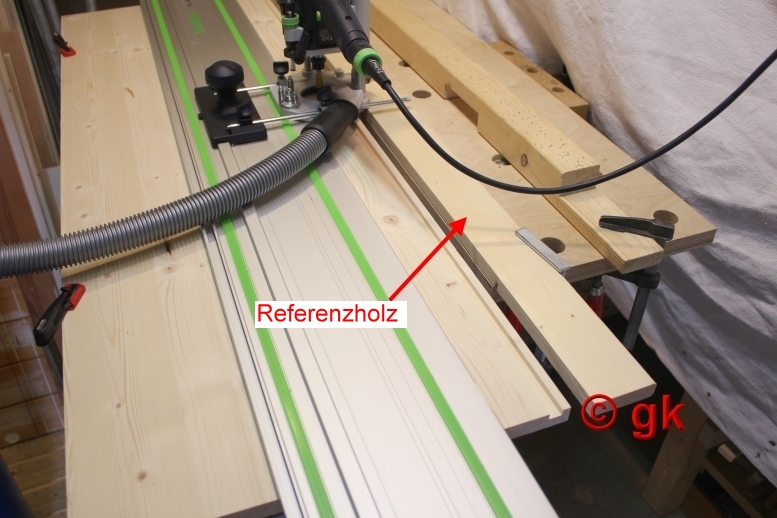

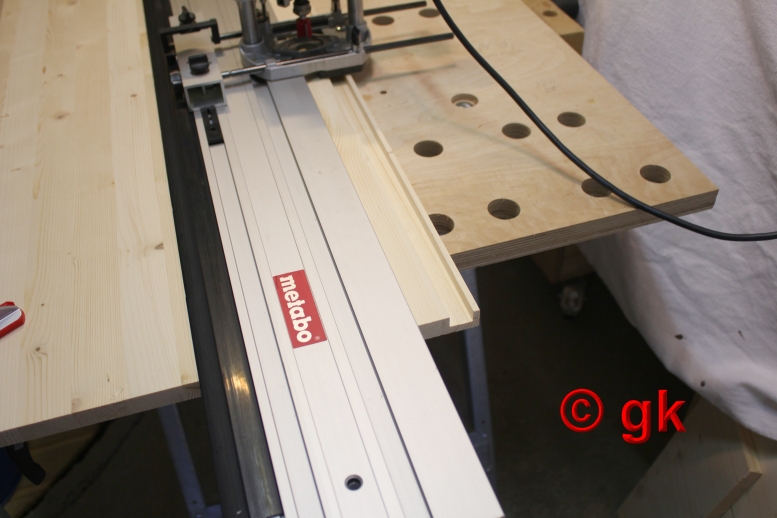

Jetzt gehts an den Korpus! Im Kopfteil werden Nuten mit einer Breite von 19mm und einer Tiefe von 10mm gefr├Ąst. Diese Nuten habe ich mit meiner Metabo gefr├Ąst. Hierzu noch sp├Ąter ein Wort! Im Fu├čteil werden 12mm breite Nuten und einer Tiefe von 6,5mm gefr├Ąst (diese habe ich mit der Festool OF 1010 gefr├Ąst). In diese Nuten werden Kunststoff-U-Profile eingeklebt. Ich habe diese mit Sekundenkleber von Titebond (Titebond® Sekundenkleber f├╝r Holz, Gel) eingeklebt. Dieser Kleber ist nicht fl├╝ssig, wie die meisten Sekundenkleber, sondern gelartig. Und daher auch f├╝r Holzverleimungen geeignet!  Einfr├Ąsen der 12mm Nut f├╝r

Einfr├Ąsen der 12mm Nut f├╝r die Kunststoffschienen. Damit die Oberfr├Ąse nicht rechts abkippt, wird die Abkippvorrichtung der OF 1010 auf dem Referenzholz gef├╝hrt!  Das Referenzholz ist bei der OF von Metabo nicht n├Âtig! Hier wird das Abkippen durch ein Distanzst├╝ck verhindert, das direkt an der OF-Sohle anmontiert ist. Au├čerdem ist die OF fest mit der F├╝hrungsschiene verbunden!

Das Referenzholz ist bei der OF von Metabo nicht n├Âtig! Hier wird das Abkippen durch ein Distanzst├╝ck verhindert, das direkt an der OF-Sohle anmontiert ist. Au├čerdem ist die OF fest mit der F├╝hrungsschiene verbunden!

Hier wird die 19mm Nut mit der Metabo-OF

Hier wird die 19mm Nut mit der Metabo-OF eingefr├Ąst. Wie man sieht, ist kein Referenzholz n├Âtig! Mit dem fest montierten Distanzst├╝ck ist ein Fr├Ąsen nah am Werkst├╝ckrand ohne Referenzholz sehr gut m├Âglich.

Erste Nut ist fertig!  F├╝r die R├╝ckwand werden im Kopfteil, Boden und den Seitenteilen eine Falz eingefr├Ąst. Damit mir die Fr├Ąse nicht w├Ąhrend des Fr├Ąsens abkippt, habe ich rechts eine angepasste Leiste unter dem Parallalanschlag angebracht. Obwohl ich schon einige Erfahrung mit Oberfr├Ąsen habe, gelingt mir das Fr├Ąsen an Kanten nicht immer. Einmal kurz nicht aufgepasst und schon ist es passiert und eine unsch├Âne Kante ziert dann das Werkst├╝ck! Damit das nicht passiert, geh ich lieber auf "Nummer Sicher" und st├╝tze den Parallelanschlag auf einer angepassten Leiste ab.

F├╝r die R├╝ckwand werden im Kopfteil, Boden und den Seitenteilen eine Falz eingefr├Ąst. Damit mir die Fr├Ąse nicht w├Ąhrend des Fr├Ąsens abkippt, habe ich rechts eine angepasste Leiste unter dem Parallalanschlag angebracht. Obwohl ich schon einige Erfahrung mit Oberfr├Ąsen habe, gelingt mir das Fr├Ąsen an Kanten nicht immer. Einmal kurz nicht aufgepasst und schon ist es passiert und eine unsch├Âne Kante ziert dann das Werkst├╝ck! Damit das nicht passiert, geh ich lieber auf "Nummer Sicher" und st├╝tze den Parallelanschlag auf einer angepassten Leiste ab.

Die L├Âcher f├╝r die Bodentr├Ąger hab ich als Lochreihen ausgef├╝hrt. Diese habe ich mit einer Schablone nach Guido Henn in die Seitenw├Ąnde mit einem 4mm Nutfr├Ąser gefr├Ąst. 4mm deshalb, weil ich noch 4mm-Bodentr├Ąger zur Verf├╝gung habe. Au├čerdem haben die Einlegeb├Âden keine gro├čen Lasten zu tragen!

Die L├Âcher f├╝r die Bodentr├Ąger hab ich als Lochreihen ausgef├╝hrt. Diese habe ich mit einer Schablone nach Guido Henn in die Seitenw├Ąnde mit einem 4mm Nutfr├Ąser gefr├Ąst. 4mm deshalb, weil ich noch 4mm-Bodentr├Ąger zur Verf├╝gung habe. Au├čerdem haben die Einlegeb├Âden keine gro├čen Lasten zu tragen!

Vor dem Anleimen der F├╝├če wurden die Seitenw├Ąnde, der Kopf und Boden bis 320 Korn geschliffen!

Jetzt kommt der schwierige Teil:

das Zusammenleimen des Korpusses! Zun├Ąchst wird der Korpus ohne Leim zusammengebaut! Schwachstellen f├╝rs Verleimen fallen jetzt auf und k├Ânnen noch korrigiert werden!

Der Korpus wird verleimt! Ganz klar: mir fehlen noch Korpuszwingen. Ich habe z.Zt. nur zwei! Oben habe ich sog. "Endloszwingen" und in der Mitte habe ich einen Spanngurt eingesetzt. Zum Verleimen musste ich auch von der Werkstatt in die K├╝che umziehen.

Die R├╝ckwand aus 4mm Sperrholz wird eingepasst! Ich habe 2x 600mm breites Sperrholz verwendet! Deshalb musste ich zwei St├╝ck davon einsetzen. Zum Stabilisieren habe ich in der Mitte einen Streifen aufgeleimt!

Die R├╝ckwand aus 4mm Sperrholz wird eingepasst! Ich habe 2x 600mm breites Sperrholz verwendet! Deshalb musste ich zwei St├╝ck davon einsetzen. Zum Stabilisieren habe ich in der Mitte einen Streifen aufgeleimt!

Zur├╝ck in der Werkstatt werden die Schiebet├╝ren eingesetzt. Das Plexi hat noch die Schutzfolie. Die T├╝ren lassen sich leicht schieben. Der Mechanismus funktioniert. Jetzt folgen noch kleine Schleifarbeiten. Zum Schlu├č wird der Korpus einge├Âlt.

Zur├╝ck in der Werkstatt werden die Schiebet├╝ren eingesetzt. Das Plexi hat noch die Schutzfolie. Die T├╝ren lassen sich leicht schieben. Der Mechanismus funktioniert. Jetzt folgen noch kleine Schleifarbeiten. Zum Schlu├č wird der Korpus einge├Âlt.

Die T├╝rrahmen sind ja schon einge├Âlt. Der Farbunterschied ist zu erkennen!

| Meistbesuchte Seiten :

Auf die Schnelle : Aufbewahrungsbox f├╝r S├Ągebl├Ątter | Holzwerken | Schlitz und Zapfen mit der erika | Bachlaufbr├╝cke | Zimmermannsbock | Schreibtisch | Kleine Werkbank | Konstruktion eines Zimmermannsbock | Schablone f├╝r eine Griffmulde | Tipps und Tricks f├╝r die TKS | Papierhandtuchspender | Hocker | Gartentisch | Auf die Schnelle : Kleiner Fahrradbock | Neues Br├╝stungsgel├Ąnder | Kreise mit der Oberfr├Ąse | Doppelgehrungsanschlag f├╝r die CMS | Kurzer Parallelanschlag f├╝r die CMS Kreiss├Ąge | Schr├Ąnkchen mit Schiebet├╝ren (einfach) | Die ersten Projekte | Startseite

|

Copyright (┬ę) by Gregor K├╝pper (K├Ânigswinter)

|

CMS (2006ff) by Gregor K├╝pper

|

Letzte Änderung : 30.08.2023

|